- Warenträgerumlaufsystem mit 38 teilespezifischen Teileaufnahmen

- 4x 6-Achs-Roboter, 2x Scara-Roboter

- Komplette Montagelinien-Ausführung in ESD

- Integrierte Handarbeitsplätze: Verpackung Fertigteile, Einlegen Rohteile (Gehäuse, Motor) und Befetten und Vorbestückung Platine ins Gehäuse

- 20x Automatikstationen

- 12x Vibrationswendelförderer inkl. Bunker und Linearschiene mit Vereinzelung für automatische Zuführung der Einzelteile

- Kraft-Weg-überwachtes Einpressen der Platine

- Einsetzen der Anlaufscheiben ins Gehäuse durch Scara-Roboter im Sekundentakt

- Berührungslose Befettstation für Lagerstellen

- Montagestation Motorantrieb, Achse mit Zahnrad und Welle

- Montagestation Schnecke auf Motorwelle und Einpressen ins Gehäuse

- Befettstation für Schnecke und Lagerstelle

- Montageeinheiten Anbauteile: Zuführung und Montage Stange mit Niete, Betätiger RH oder LH und Dichtungsring, Prüfstation Dichtung, Montage Zahnrad und Magnet, Einschieben Betätiger ins Gehäuse

- Montage Distanzstücke li + re ins Gehäuse und vollautomatische Schraubstation

- Automatisches Aufsetzen Deckel auf das Gehäuse

- Laserschweißen Deckel mit Gehäuse

- 2x EOL-Prüfstationen

- 2-fach Dichtheitsprüfung

- DMC-Laser für IO-Fertigteile, Kennzeichnung NIO-Bauteile mit Etikett

- Zykluszeit: 12 Sek.

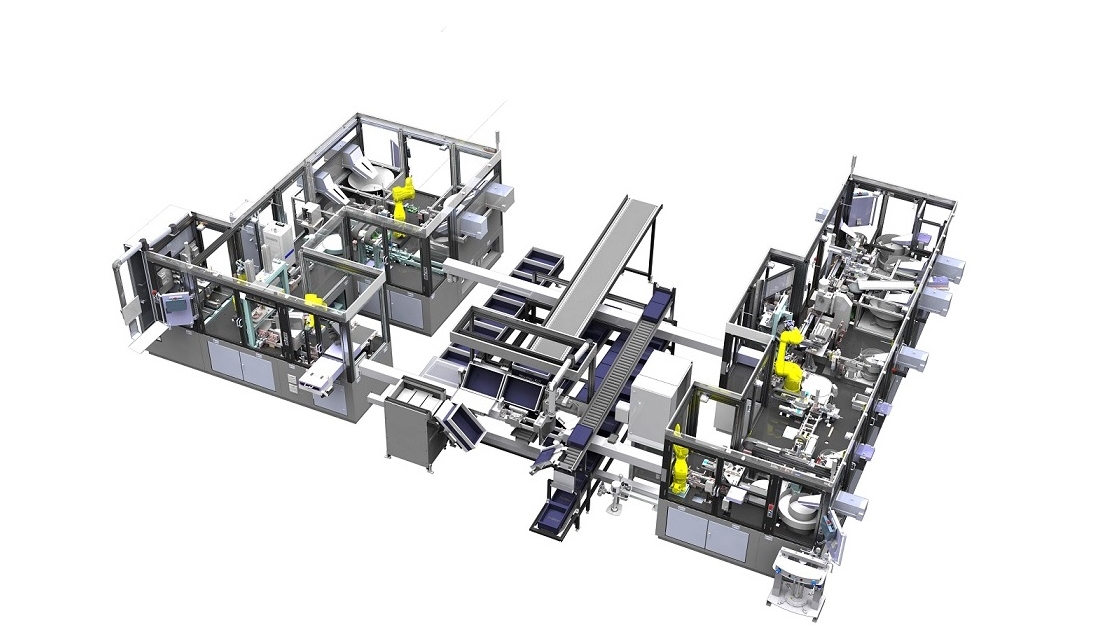

Mit den Montagelinien für Parksperrenaktuatoren bietet M.A.i kundenspezifische Montage- und Prüflinien zur Herstellung unterschiedlichster Aktoren und Antriebe, insbesondere Parksperrenaktuatoren, an.

Die Prozessmodule können unterschiedlichste Montage- sowie Prüfprozesse beinhalten und werden mit einem Warenträgerumlaufsystem zu schlüsselfertigen Montage- und Prüflinien verkettet. Eingesetzte Prozesse sind u. a. das Einpressen (Platine sowie Schnecke/Motorwelle ins Gehäuse), Einsetzen (Anlaufscheiben ins Gehäuse), Befetten (Schnecke und Lagerstellen), Laserschweißen (Deckel mit Gehäuse), EOL-Prüfung, Dichtheitsprüfung und Kennzeichnen per DMC-Laser (IO-Fertigteile) bzw. Etikett (NIO-Bauteile). Die Verpackung der Fertigteile, das Einlegen der Rohteile (Gehäuse, Motor) und das Befetten und die Vorbestückung der Platine ins Gehäuse sind durch Handarbeitsplätze gelöst. Die Montagelinie enthält 20 Automatikstationen. Eine automatische Zuführung der Einzelteile ist durch 12 Vibrationswendelförderer inklusive Bunker und Linearschiene mit Vereinzelung eingerichtet.