Dünnwandige Hülsen für Einspritzsysteme, die in großen Stückzahlen gefertigt werden, sollen einer automatischen Rissprüfung unterzogen werden. Dafür sind die Hülsen am Innen- und Außendurchmesser zu prüfen. Es sollen Risse in longitudinaler Richtung ab 0,08 mm sowie in Umfangsrichtung ab 0,15 mm sowie ab einer Breite von 0,075 und einer Länge von 2,0 mm erkannt werden. An der Rückseite des Flansches mit Radius müssen Risse in longitudinaler und radialer Richtung ab 0,01 mm Tiefe, 0,075 mm Breite und 2 mm Länge detektiert werden.

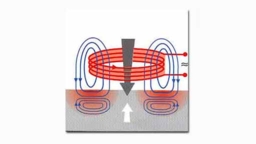

Zur Prüfung der Hülsen wurde eine automatische Rundtakt-Prüfanlage mit drei jeweils dreifach ausgelegten Prüfstationen geliefert. Die Station basiert auf einem Rissprüfsystem eddydector® 3-Kanal sowie einem eddydector® 6-Kanal der ibg Prüfcomputer GmbH. Die Hülsen werden als Schüttgut von einem Vibrationsbunker aufgegeben, der die Teile einem Vibrationswendelförderer übergibt. Der Vibrationswendelförderer fördert die Hülsen hängend über drei parallele Förderstrecken zu einer Übergabestation. Hier werden jeweils drei Buchsen gleichzeitig in Werkstückhalterungen eines Rundtakttisches übergeben und zu den Prüfstationen gefördert. In den drei Stationen werden der Außendurchmesser, der Innendurchmesser und der Flansch geprüft. In jeder Station werden drei Prüflinge gleichzeitig in eine Drehbewegung versetzt und von je einer Prüfsonde abgescannt. NIO-Teile werden automatisch ausgeschleust.

In programmierbaren Abständen werden automatisch Masterteile zur Überprüfung der Anlage in den Prüfzyklus eingeschleust. Damit wird verifiziert, dass die Risse gemäß Spezifikation sicher gefunden werden. Die Anlage erreicht als dreifach ausgelegtes System eine Taktrate von 3600 Teilen/h.

Die hohe Taktrate zur 100-%-Kontrolle der Hülsen wurde durch eine Dreifach-Auslegung der Station erreicht, die mit bewährten Komponenten eine zuverlässige Lösung bietet. Die automatische Einschleusung der Masterteile garantiert durch die permanente Überprüfung der Anlagenspezifikation einen gleichbleibend hohen Qualitätsstandard.