- 3D-Lasersensoren zur 3D-Erfassung von stationären Objekten

- Lichtquelle: Laserdiode 650 oder 780 nm (Laserklasse IIIB)

- Messfrequenz: max. 200 Hz

- Messbereich Z-Achse (axial, modellabhängig): 10-400 mm

- Messbereich X-Achse (lateral, modellabhängig): 10-350 mm

- Scanbereich Y-Achse (linearer Verfahrweg): 150 mm oder auf Anfrage

- Messgenauigkeit Z-Achse (axial): +/-0,1 des Messbereichs

- Messgenauigkeit X-Achse (lateral): +/-0,2 des Messbereichs

- Schnittstellen: RS422, Ethernet, optional Analogausgang

- Automatische Anpassung an unterschiedliche Oberflächen

- Triggereingang, Inkrementalgeberanschluss

- Schutzklasse: Signalaufnehmer IP65, Rack-Controller IP20

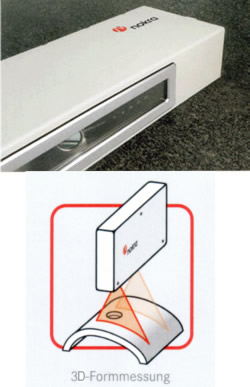

Die 3D-Lasersensoren alpha.3d von nokra dienen zur dreidimensionalen Erfassung von stehenden Objekten innerhalb von einem bestimmten Messvolumen. Ein in die Sensoreinheit integrierter 2D-Lichtschnittsenor auf einer Linearachse scannt Stück für Stück die 2D-Höhenprofile des Messobjekt ab, die anschließend zu einem 3D-Koordinatendatensatz verrechnet und ausgegeben werden. Zur Erfassung von verschiedenen Seiten oder größeren Objekten lassen sich auch mehrere Sensoren kombiniert einsetzen.

Vier Produktvarianten der 3D-Lasersensoren bieten modellabhängig Abstandsmessbereiche von 10-400 mm bei einer Messbreite der Laserlinie von 10-350 mm. Der Standard-Verfahrweg der Scanachse beträgt 150 mm. Bei einer Profilfrequenz von bis zu 200 Hz lassen sich bis zu 1024 Punkte pro Profil erfassen. Modellabhängig wird eine Messgenauigkeit in Abstandrichtung von 10-450 µm sowie in lateraler Richtung 20-700 µm erreicht.

Die Signalverarbeitung ist in einem separaten Rack-Controller installierte. Die Messwertausgabe erfolgt als Standard über eine Ethernet-Schnittstelle oder optional über Analogausgänge.

Die 3D-Lasersensoreinheit basiert auf einem 2D-Profilsensor, der berührungslos im Lichtschnittverfahren zwischen Sensor und Objektoberflächen zweidimensionale Profile ausmisst. Die 2D-Sensoreinheit besteht aus Laserquelle, Empfängeroptik und Empfängerchip. Mit Hilfe einer strahlaufweitenden Optik wird ein Laserstrahl zu einer Linie aufgeweitet und auf die Messobjektoberfläche projiziert. Die reflektierte Lichtlinie wird auf dem Empfänger-Array als Kontur abgebildet, die dem zweidimensionalen Höhenprofil des Messobjekts entspricht. Über den Verlauf der reflektierten Linie auf der Auswertematrix können nach dem Triangulationsprinzip die Abstände zur Oberfläche des Messobjekts berechnet werden.

Dieser 2D-Sensor ist auf einer Linearachse installiert und wird während der Messung mit eienr Scanbewegung über dem Messobjekt verfahren. Von einem hochauflösenden Messsystem wird die Position der 2D-Sensoreinheit auf der Linearachse bestimmt, sodass die Oberfläche Stück für Stück erfasst wird. Anschließend werden die erfassten Punkte von der Auswerteelektronik zu einem 3D-Korrdinatendatensatz verrechnet und im gewünschten Datenformat ausgegeben.

Der 3D-Lasersensor wird als anschlussfertiges System geliefert und ist in vier Produktvarianten erhältlich, die unterschiedliche Messbereiche bieten und sich auch bezüglich Messgenauigkeit, Abmessungen und Gewicht unterscheiden. Anwendungsspezifische Messbereiche sind auf Anfrage möglich. Das System besteht aus einer stationären Sensoreinheit mit Laserquelle, Optiken und integrierter Verfahrachse. Die Auswerteeinheit wird als separater Rack-Controller über ein Kabel von bis zu 70 m Länge angeschlossen. Zur Erfassung von mehreren Seiten oder von größeren Objekten ist die Verwendung von mehreren Sensoreinheiten möglich.

Die 3D-Lasersensoren dienen zum Aufbau von Mess- und Prüfstationen zur Geometrieerfassung von ruhenden Objekten mit hoher Genauigkeit und Geschwindigkeit. Dank der integrierten Scanachse ist eine schnelle und einfache Installation und Inbetriebnahme möglich. Zur Vermessung größerer Objekte können auch mehrere 3D-Lasersensoren kombiniert werden. Einsatzbereich sind die 3D-Geometrieerfassung von Werkstücken beliebiger Geometrie und Oberflächen unabhängig von Farbe, Werkstoff und Lichtverhältnissen. Anwendungen finden sich z. B. bei Schweißnahtkontrollen und Geometrieprüfungen an Schweißbauteilen bei der 100-%-Kontrolle von Kfz-Bauteilen, in der Prozesskontrolle, Qualitätskontrolle sowie bei der statistischen Prozessregelung. Anwender sind die Automobilzulieferindustrie und andere Branchen.