- Kundenspezifische vollautomatische pneumatische Dichtheitsprüfanlagen zur Erkennung von Leckagen nach dem Differenzdruck- oder Relativdruckverfahren

- Ein- oder mehrstufige Prüfungen auch mit mehreren Prüfstationen möglich

- Typische Prüfdrucke: 0,2-1,5 bar, max. bis 6 bar

- Min. Leckrate: 2 mbar l/s

- Max. Prüfvolumen: ca. 4 l

- Automatisierungs-Optionen: Werkstückerkennung, Werkzeugwechsel, Roboterhandhabung

- Manuelle Optionen: Zuführung und Entnahme, Schnellwechselsätze für Werkzeuge

- Mit Prüfelektronik LTE Delta 1S oder LTE Delta 3S bei Anlagen von MG S. p. A.

- Elektronik und Software von Marposs, Steuerung über integrierte SPS

- Integration über kundenspezifische Schnittstellen

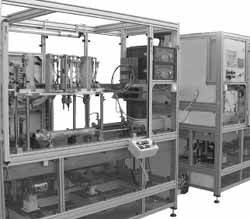

Die pneumatischen Dichtheitsprüfanlagen von Marposs dienen zur vollautomatischen Erkennung von Leckagen nach dem Differenzdruck- oder Relativdruckverfahren in der Produktion. Als Prüfmedium wird Luft bei Prüfdrücken von in der Regel 0,2-1,5 bar verwendet, bis zu 6 bar sind möglich. Optional ist eine flexible Anpassung der Anlage an wechselnde Prüflinge durch eine automatisierte Werkstückerkennung, Umschaltung des Prüfprogramms und Umrüstung der Werkzeuge mit Roboterhandhabung möglich. Mit speziellen Wechselsätzen ist auch ein manueller Werkzeugwechsel in kurzer Zeit möglich.

Beim Differenzdruckverfahren wird der Druckabfall im Prüfteil während der Prüfzeit mit dem Druckabfall eines Referenzbauteils oder eines Referenzlecks verglichen. Die Anlagen sind zur Messung von Leckraten ab 2 mbar l/s und für typische Prüfvolumina von 0,05 bis 4 l ausgelegt. Beim Relativdruckverfahren wird der Prüfling mit voreinstellbaren Druck beaufschlagt und der Druckverlauf über die Zeit bewertet.

Der Prüfablauf wird über Bedien- und Parametriersoftware von Marposs durch eine integrierte SPS gesteuert.

Der Ablauf einer Dichtheitsprüfung ist in vier Phasen aufgeteilt: Füllen, Beruhigen, Messen und zuletzt das Entlüften. In der Füllphase werden das zu prüfende Werkstück und bei der Differenzdruckmessung auch das Referenzvolumen mit Druckluft beaufschlagt und nach Erreichen des Prüfdruckes oder einer definierten Zeit von der Pneumatikversorgung getrennt. Die Beruhigungsphase dient dazu, Temperaturunterschiede und beim Befüllen entstandene Turbulenzen auszugleichen, sowie ein Durchdringen enger Querschnitte und Setzvorgänge von Dichtungen abzuwarten. Damit ist die Vorbereitung zur eigentlichen Prüfung abgeschlossen.

Bei der Differenzdruckmessung wird nach Ablauf der Prüfzeit die entstandene Druckdifferenz zwischen Prüfteil und dem Referenzvolumen gemessen. Da kein Körper absolut dicht ist, wird mit dem Referenzvolumen die zulässige Grenzleckrate definiert. Überschreitet der Differenzdruck den im Steuergerät eingestellten Grenzwert, wird dieses als Fehler gemeldet. Alternativ können statt des Referenzvolumens auch zwei Prüfteile gegeneinander geprüft werden, wenn die Wahrscheinlichkeit von zwei gleichen unzulässigen Leckraten vernachlässigbar gering ist.

Beim Relativdruckverfahren wird der Prüfling mit einem voreinstellbaren Druck beaufschlagt und von der Druckquelle abgetrennt. Vor der Messung folgt eine Beruhigungsphase, um durch die Befüllung entstandene Turbulenzen zu reduzieren sowie Temperaturunterschiede zwischen Prüfling, Prüfeinrichtung und Prüfluft auszugleichen. In der Messphase wird der Druckverlauf über die Zeit ausgewertet. Anhand des Druckverlaufs kann die Leckrate errechnet und ein entsprechender Prüfentscheid gefällt werden.

Die Anlagen werden von den Marposs-Tochterfirmen Trace (Paris) oder MG S. p. A. (Castegnato) als schlüsselfertige kundenspezifische Lösung geliefert. Die Anlagen umfassen den maschinentechnischen Aufbau, die Zuführungen, Verkettungen und Handhabungen auch durch Roboter, die komplette Prüf- und Messtechnik auf Basis der Prüfelektronik LTE Delta 1S oder LTE Delta 3S, Software von Marposs sowie eine integrierte SPS als Steuerung. Optional sind halbautomatische Prüfstände mit manueller Zuführung erhältlich.

Die Dichtheitsprüfanlagen werden zur automatisierten Qualitätskontrolle in Fertigungs- und Montagelinien oder optional als Stand-alone-Prüfstationen eingesetzt. Mit einfachen oder mehrstufigen Prüfabläufen werden z. B. Hochdruck- und Niederdruckkreisläufe in Bauteilen wie Motorblöcken, Zylinderblöcken, Zylinderköpfen oder Lenkgehäusen geprüft. Typische Anwenderbranchen für die Automobilzulieferer- und Automobilindustrie.