Zur Qualitätskontrolle von Planetenradbolzen wird eine Hochgeschwindigkeits-Prüfstation gesucht, die die Bolzen auf Risse an der Oberfläche und die korrekte Wärmebehandlung mit einem Härteauslauf zu den weichen Enden hin prüft. Es sollen Risse ab einer Tiefe von 0,075 mm, mit einer Breite von 0,1 mm und einer Länge von 7,5 mm erkannt werden. Die Rollen mit einem Durchmesserbereich von 8-13 mm haben Längen von 26-75 mm.

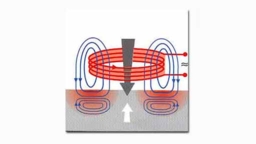

Die Prüfstation wurde mit dem Gefügeprüfgerät eddyliner®P3 für die Härteprüfung, dem einkanaligen Rissprüfgerät eddydector®, der Rotiersonde eddyscan®H sowie dem Quattrosorter realisiert. Mit einem kundenseitigen Vibrationswendelförderer werden die Bolzen vereinzelt durch einen Schlauch der Prüfanlage von oben zugeführt und im Strang mit konstanter Geschwindigkeit durch die Rotiersonde eddyscan®H bewegt, wo die Rissprüfung mit dem Rissprüfgerät eddydector® auf der gesamten Oberfläche lückenlos erfolgt.

Über eine komplexe, sehr schnelle Sortiereinrichtung werden die Prüfteile danach auf vier parallel angeordnete Gefügeprüfstationen verteilt. Dort rutschen die Prüflinge schwerkraftgetrieben in einen der vier Prüfspulenköpfe mit je 3 Prüfspulen, mit denen der Härteauslauf zu den weichen Enden hin und die korrekte Härtung des Bolzenmittelbereiches kontrolliert wird.

Abschließend werden aus der Fallbewegung heraus fehlerhafte Teile aussortiert. Die Anlage erreicht eine Zykluszeit von 3,2 s pro Teil und kann in 15 min für andere Teiletypen umgerüstet werden.

Durch die Mehrfachauslegung der Prüfstationen konnte eine sehr hohe Taktrate erzielt werden. Die schnelle Umrüstbarkeit für verschiedene Prüflinge ermöglicht einen wirtschaftlicheren Einsatz der Anlage. Durch Risse und falsche Härtung kann es zum Versagen des Bolzens und damit des gesamten Bauteils kommen. Mit der 100-%-Prüfung wird das Risiko fehlerhafte Teile zu verbauen wesentlich reduziert.