Ein Automobil-Zulieferer stellt Zünder für Airbags her. Die Zünder sind aus einem metallischen Werkstoff gefertigt, an den ein Widerstandsdraht angeschlossen ist. Dieser Draht wird durch Anlegen einer Spannung zum Glühen gebracht und zündet damit die Sprengladung zum Aufblasen des Airbags.

Bisher wurde der Draht mittels Widerstandsschweißen befestigt. Der Schweißpunkt hat einen sehr geringen Durchmesser, dadurch brennt die Elektrode beim Widerstandsschweißen im Lauf der Zeit ein. Weiterhin ist ein häufiger Elektrodentausch erforderlich. Das Schweißverfahren muss absolute Zuverlässigkeit bieten, da es sich um die Fertigung sicherheitsrelevanter Bauteile handelt.

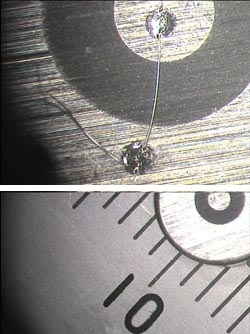

Die neue Schweißanlage wurde mit einem gepulsten Nd:YAG-Laser ML2051 realisiert, dessen Licht der Wellenlänge von 1064 nm von den zu schweißenden Werkstoffen gut absorbiert werden kann. Zunächst wird der Widerstandsdraht von nur 50 µm Durchmesser zugeführt. Mit Hilfe eines Bildverarbeitungssystems wird die genaue Position des Drahtendes ermittelt und danach die Position des Zünders ausgerichtet, der über Linearachsen in den X- und Y-Koordinaten verfahren wird. Wenn die Position stimmt, beginnt der eigentliche Schweißvorgang durch den Laserstrahl, der nur 3 ms dauert. Nach der Schweißung folgt eine Widerstandsprüfung. Wenn das Prüfergebnis den Anforderungen entspricht, kann der Zünder befüllt werden.

Beim Verfahren des Laserschweißens entsteht keine Kontaktierung, die den Widerstandsdraht zusätzlich beeinflussen könnte. Das Einbrennen und auch das Wechseln der Elektroden entfällt, was einen nahezu wartungsfreien Betrieb erlaubt.

Die Standzeit und Verfügbarkeit konnte gegenüber der vorherigen Anlage erhöht werden. Die Werkzeugkosten wurden reduziert, die Qualität der elektrischen Verbindung ist gleichwertig. Für die Taktzeit ist die Dauer des Schweißprozesses beim Laserschweißen nun vernachlässigbar kurz.